Китайский коленвал 2: инновации и надежность?

2026-02-13

Когда слышишь ?китайский коленчатый вал?, у многих до сих пор всплывает старая ассоциация: дешево, сердито и с непредсказуемым ресурсом. Но если копнуть глубже в последние лет пять, картина начинает резко меняться. Я сам лет десять назад относился к этой категории запчастей с большим скепсисом, пока не пришлось плотно заняться ремонтом коммерческого транспорта, где цена узла играет не последнюю роль. И вот тут начались открытия.

От стереотипа к конкретному станку

Главное заблуждение — считать, что все производители из КНР работают по одному лекалу. Это как сравнивать ВАЗ и Mercedes. Разница колоссальная. Есть кустарные мастерские, а есть заводы, которые вкладываются не только в литье, но и в металлургию, и в финишную обработку. Взять, к примеру, коленчатые валы для распространенных дизелей типа ISLe или Cummins 6CTA. Раньше проблема была в хрупкости первой шейки и в нестабильности термообработки. Сейчас же некоторые поставщики предоставляют протоколы контроля на каждой технологической операции.

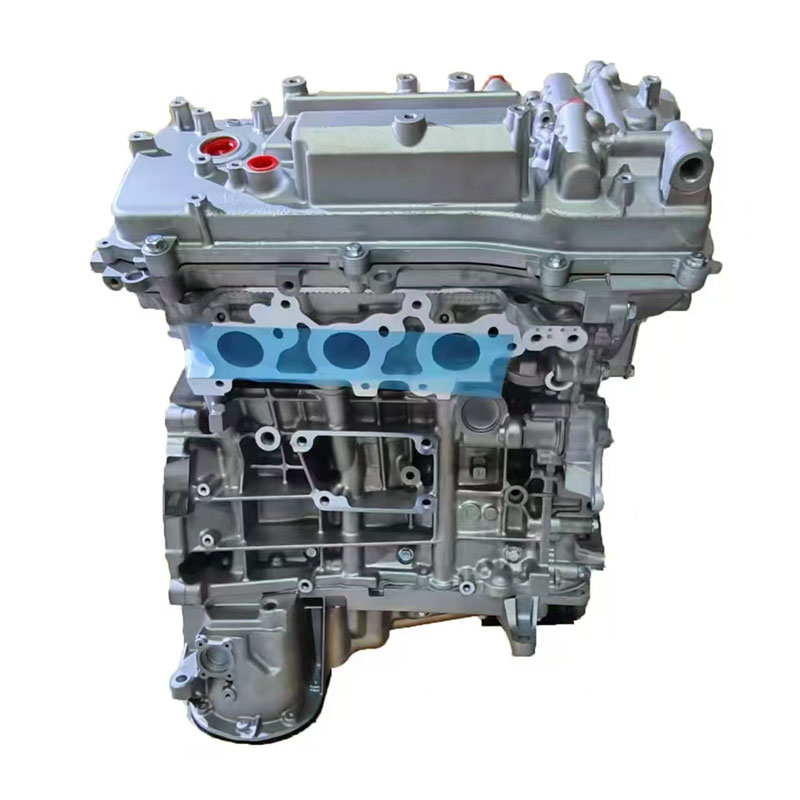

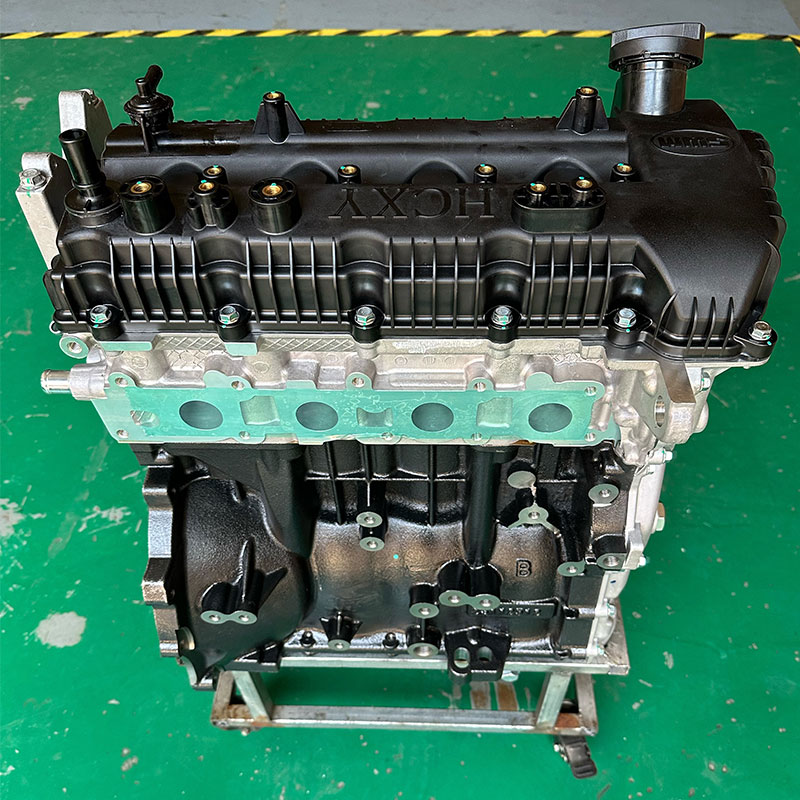

Личный переломный момент наступил, когда мы получили партию валов от ООО Сычуань Сюньчи Пауэр Партс (их сайт — xcdl.ru). Компания позиционирует себя как профильный производитель именно кованых валов и блоков цилиндров, а не просто сборщик. В спецификации было четко указано: материал — модифицированный чугун с шаровидным графитом, обработка — чистовое шлифование с CBN-кругами. Это уже не уровень ?сделаем как у них?, а осознанная технологическая цепочка.

Но и здесь не без нюансов. Даже у солидного завода могут быть партии с отклонениями по твердости, если, допустим, сменился поставщик металла. Поэтому наш принцип — выборочная проверка не на твердомере (это обязательно), а на наличие остаточных напряжений после токарки. Пару раз ловили такие экземпляры, которые могли бы привести к раннему износу вкладышей. Об этом редко кто пишет в рекламных каталогах.

Инновации или грамотное копирование?

Часто под инновациями понимают что-то космическое. В мире коленвалов инновация — это часто доведенная до ума классика. Например, та же ООО Сычуань Сюньчи Пауэр Партс в своей линейке для ремонтного рынка активно использует технологию поверхностного упрочнения — азотирование в тлеющем разряде (ионно-плазменное). Это не ноу-хау, европейцы так делают давно. Но суть в том, что китайские инженеры смогли адаптировать процесс под свои марки стали и добиться стабильной глубины слоя в 0.3-0.4 мм, что для восстановительного ремонта — отличный показатель.

Основанная еще в 2003 году, эта компания из индустриальной зоны Чэнду прошла путь от простого литья до полного цикла с IATF 16949. Это не просто бумажка. Когда к тебе на завод приезжают аудиторы из немецкого автопрома, ты волей-неволей начинаешь выстраивать процессы не ?на глазок?. Видел их производственную линию на одном из отраслевых смотров — стоит японский станок Okuma для черновой обработки и немецкий Junker для шлифовки. Это о многом говорит.

Но вот что интересно: их ?фишка? — не в супер-новых решениях, а в контроле. Они, например, внедрили 100-процентный контроль биения шеек после финишной операции не выборочно, а на каждом валу. Казалось бы, мелочь. Но именно это снижает процент возвратов по вибрациям после сборки мотора. Для сервисного инженера это весомый аргумент.

Полевые испытания и подводные камни

Любая деталь проверяется в работе. Ставили мы эти валы на китайские погрузчики SDLG и на более требовательные JCB. Ресурс? На SDLG с двигателем Weichai проблем не было и после 6000 моточасов. А вот на JCB с его высокооборотным мотором однажды возникла ситуация с масляным голоданием на предельных оборотах — появились задиры. Виноват ли вал? Отчасти нет, это ошибка сборки. Но при вскрытии увидели, что материал вала ?отдал? масляные каналы — они не запеклись, а значит, термостойкость была на уровне.

Еще один практический момент — балансировка. Многие китайские валы идут с неснятыми грузиками, балансировку нужно делать под конкретный маховик и демпфер. Это не недостаток, это правильный подход. Но некоторые механики, привыкшие к ?европейцу?, который часто идет в сборе и уже сбалансирован, забывают об этом. Результат — вибрация, и винят, естественно, производителя вала.

Из неудач: был опыт с валом для старого Perkins. Завод-изготовитель (ООО Сычуань Сюньчи Пауэр Партс его не производит) скопировал геометрию, но не учтенную оригиналом разницу в тепловом расширении алюминиевого блока и чугуна. После прогрева появлялся стук. Пришлось снимать. Это пример того, когда инноваций нет, а простое копирование без понимания физики процесса приводит к браку.

Надежность как система, а не лозунг

Так что же такое надежность в нашем контексте? Для меня это предсказуемость ресурса. Если я знаю, что вал от проверенного поставщика, прошедший полный цикл контроля (как заявлено на xcdl.ru — прецизионное испытательное оборудование, сертификация IATF), отработает в стандартных условиях свой моторесурс без сюрпризов — это надежность.

Ключевое слово — ?в стандартных условиях?. Ни один, даже самый лучший коленчатый вал, не переживет постоянных перегревов или грязного масла. Но есть показатель, который отличает хорошую деталь: как она выходит из строя. Дешевые аналоги часто ломаются катастрофически — трещина по щеке. Более качественные — начинают с повышенного износа шеек, давая механику время на диагностику. У того же Сюньчи валы, которые мы наблюдали, шли по второму сценарию.

Их завод с площадью в 15000 кв. м и штатом в 180 человек — это не гигант, но и не мастерская. Это как раз тот оптимальный размер, когда можно контролировать процесс, но уже есть средства на хорошее оборудование. Их наличие четырех линий для сборки блоков и двух для двигателей говорит о ориентации на серийные заказы, а это всегда более стабильное качество, чем штучное производство.

Выводы для практика

Итак, возвращаясь к заглавному вопросу. Да, современный китайский коленчатый вал для многих моделей двигателей — это уже продукт, сочетающий в себе не столько прорывные инновации, сколько грамотно внедренные и, что важно, контролируемые технологии. Его надежность перестала быть лотереей, но стала функцией от правильного выбора производителя.

Такие компании, как ООО Сычуань Сюньчи Пауэр Партс, демонстрируют именно этот путь: через сертификацию, современные станки и фокус на конкретных узлах (кулачки, блоки, коленвалы) они выходят на уровень, когда их продукцию можно ставить без оглядки на страну происхождения. Главное — понимать, что ты ставишь, и требовать документацию по контролю.

Лично я сейчас не вижу смысла переплачивать за европейский аналог для капремонта того же коммерческого транспорта, если есть проверенный китайский вариант с известной цепочкой производства. Риск почти сравнялся, а экономия для клиента существенная. Но ключевое слово здесь — ?проверенный?. Без собственного опыта или подробных отзывов коллег лезть в эту воду все еще может быть чревато. Впрочем, это правило работает для запчастей из любой точки мира.

.jpg)