Китайские производители силовых агрегатов: технологии и тренды?

2026-02-06

- От копий к собственным разработкам: эволюция, которую часто не замечают

- Ключевые технологические тренды: где реальный прогресс, а где маркетинг?

- Оборудование и контроль качества: слабое звено или уже нет?

- Рынки и ниши: где китайские агрегаты реально конкурентоспособны?

- Будущее: что будет с ДВС в Китае и куда движутся производители?

Когда слышишь про китайские двигатели, многие до сих пор мысленно видят копии да сомнительное качество. А зря. Последние лет семь-восемь картина меняется кардинально, причём не только в массовом сегменте. Я сам по роду работы постоянно сталкиваюсь с заводами-изготовителями компонентов и готовых агрегатов, и некоторые наблюдения, пожалуй, стоит изложить. Не как аналитик с графиками, а как человек, который видел цеха, разговаривал с инженерами и держал в руках как удачные образцы, так и откровенный брак. Начну, пожалуй, с самого больного — с восприятия.

От копий к собственным разработкам: эволюция, которую часто не замечают

Раньше да, доминировала стратегия reverse engineering. Взяли японский или немецкий мотор, разобрали, скопировали, начали лить. Проблемы были на каждом шагу: материалы не те, допуски не выдерживались, про тепловые режимы и усталостную прочность думали в последнюю очередь. Результат — шум, вибрация, ресурс в два раза меньше заявленного. Но это был необходимый этап. Без него не появилась бы та самая инженерная база, пусть и набитая шишками.

Сейчас же упор сместился. Крупные игроки и даже многие средние, вроде ООО Сычуань Сюньчи Пауэр Партс (их сайт — https://www.xcdl.ru), уже не просто копируют. Они адаптируют. Скажем, берут за основу проверенную конструкцию, но пересчитывают её под другие, часто более жёсткие, условия эксплуатации — например, для рынков Юго-Восточной Азии или Ближнего Востока, где пыль и жара. Или под дешёвое топливо. Это уже не слепое копирование, а инженерная задача.

У той же Sichuan Xunchi Power Parts Co., Ltd., которая, напомню, работает с 2003 года и специализируется на распредвалах, блоках цилиндров в сборе и деталях к ним, я видел интересный подход. У них в цеху стоит не просто линия, а полноценный инженерный участок, где тестируют новые сплавы для кулачков. Не всегда удачно, кстати. Как-то пробовали один состав, снижающий трение, — на стенде всё прекрасно, а в реальных условиях на плохом масле износ оказался выше. Вернулись к более консервативному решению. Это и есть тот самый практический опыт, который не купишь.

Ключевые технологические тренды: где реальный прогресс, а где маркетинг?

Если говорить о трендах, то все сразу вспоминают электрификацию и гибриды. Это да, общемировой вектор. Но внутри самого ДВС-сегмента прогресс идёт точечный. Один из главных драйверов — эффективность. Не абстрактная, а конкретная: снижение расхода топлива на 3-5% для коммерческого транспорта — это огромные деньги для логистических компаний.

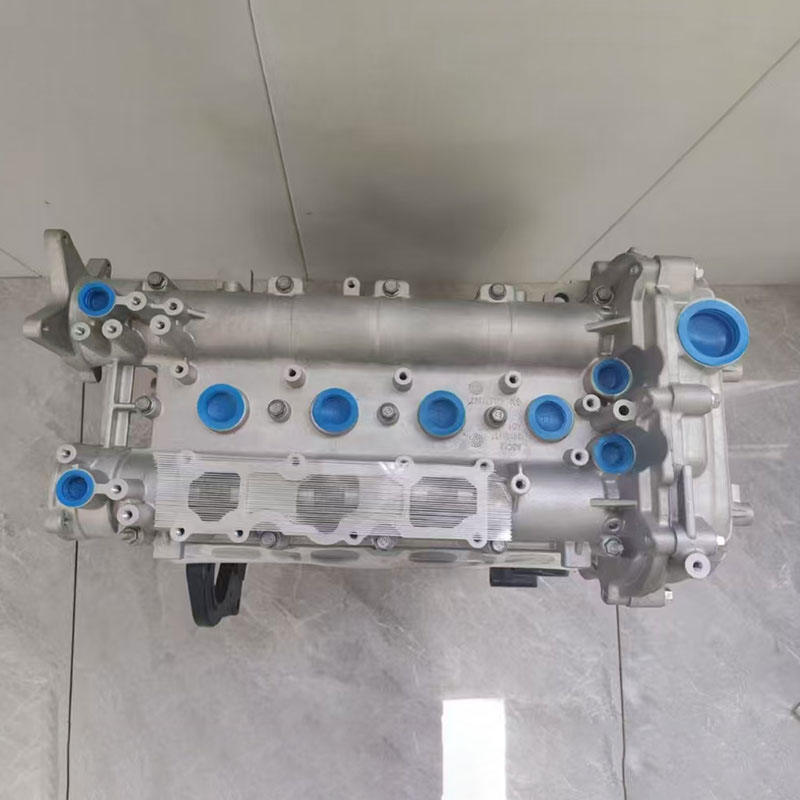

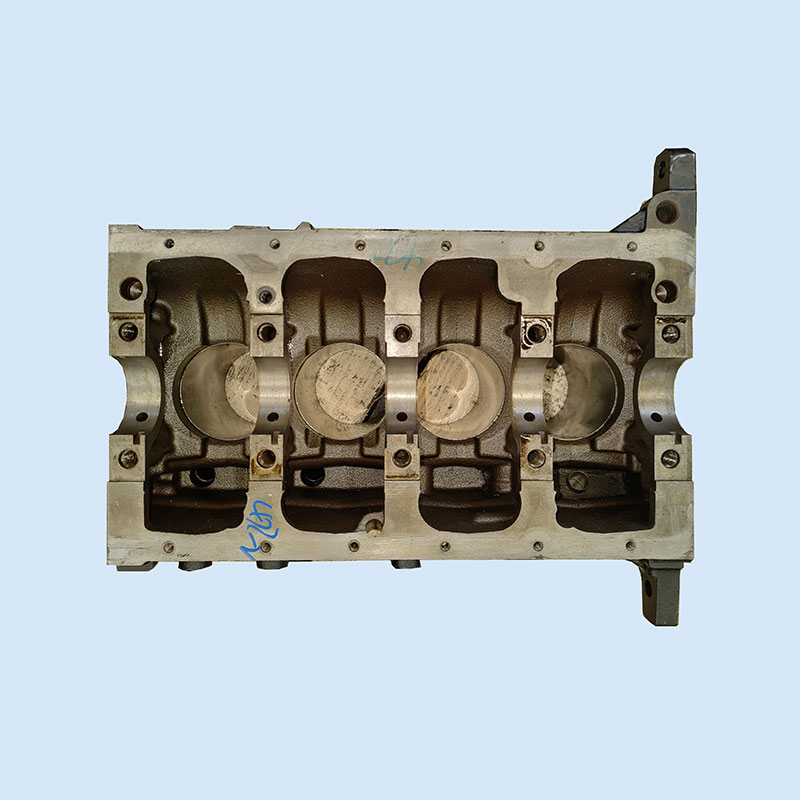

Как этого добиваются? Во-первых, точное литьё и обработка. Тот же блок цилиндров. Сейчас стремятся делать тонкостенные конструкции с улучшенным охлаждением (каналы сложной формы), чтобы снизить вес и тепловые деформации. На заводе в уезде Дайи я видел, как идёт обработка постелей коленвала на станке с ЧПУ — точность в микронах, и это для серийной детали, а не для прототипа. Без сертификации IATF 16949, которую компания прошла, такие вещи просто невозможны — система контроля должна быть выстроена идеально.

Во-вторых, это компоненты газораспределения. Здесь тренд на изменяемые фазы и более агрессивные профили кулачков для лучшего наполнения цилиндров. Но агрессивный профиль — это повышенные ударные нагрузки. Поэтому снова упираемся в материалы и упрочняющие технологии — азотирование, лазерная закалка. Китайские поставщики здесь активно перенимают опыт, но часто сталкиваются с проблемой стабильности процесса. Одна партия кулачков может быть отличной, а в другой — микротрещины. Борьба за стабильность — их главная внутренняя задача сейчас.

Оборудование и контроль качества: слабое звено или уже нет?

Здесь стереотип самый живучий. Мол, станки старые, контроль на выходе. Реальность неоднозначна. Крупные производители, которые работают на экспорт (а ООО Сычуань Сюньчи как раз из таких), закупают оборудование у тех же немцев, японцев, корейцев. Литьевые машины, обрабатывающие центры, координатно-измерительные машины. Проблема часто не в железе, а в его освоении и, что критично, в обслуживании.

Помню случай на одном из заводов-смежников. Поставили новый немецкий хонинговальный станок для обработки цилиндров. Технология супер, точность высочайшая. Но через полгода начались сбои. Оказалось, местный техперсонал экономил на фирменных смазочно-охлаждающих жидкостях, заливал что-то местное. Станок начал ?капризничать?, точность упала. Пока не вернулись к оригинальным расходникам, проблему не решили. Это пример системной проблемы: можно купить технологию, но культуру производства нужно выращивать годами.

С контролем качества сейчас строго. Тот же IATF 16949 — это не бумажка, а жёсткая система. На площадке в 15000 кв. метров, где работает более 180 человек, контрольные точки стоят на каждом этапе. Но и здесь есть нюанс. Система вылавливает явный брак, а вот с прогнозированием долговечности (усталостная прочность, износ в предельно допустимых условиях) иногда бывают пробелы. Не хватает собственных наработанных баз данных, приходится опираться на чужие стандарты, которые не всегда релевантны.

Рынки и ниши: где китайские агрегаты реально конкурентоспособны?

Не стоит думать, что Китай хочет завалить весь мир своими моторами. Стратегия стала умнее. Они отлично заняли нишу ремонтных комплектующих и агрегатов для коммерческого транспорта среднего тоннажа. Это рынок, где цена и приемлемый ресурс критически важны, а премиум-бренды часто неоправданно дороги.

Например, полнокомплектный блок цилиндров в сборе для распространённого дизеля. Оригинал — дорого и ждать долго. Китайская альтернатива от проверенного поставщика, того же Xunchi Power Parts, может стоить на 30-40% дешевле, при этом ресурс, по моим наблюдениям, составляет 70-80% от оригинала. Для многих автопарков это оптимальное соотношение. Они идут на этот компромисс сознательно.

Ещё одна растущая ниша — спецтехника и генераторные установки. Здесь требования к удельной мощности и компактности чуть ниже, а надёжность в тяжёлых условиях — ключевой фактор. Китайские производители активно дорабатывают свои моторы под такие задачи: усиливают систему фильтрации, настраивают систему охлаждения. И часто получается вполне достойный продукт, который, повторюсь, выигрывает за счёт цены и готовности подстроиться под требования заказчика.

Будущее: что будет с ДВС в Китае и куда движутся производители?

Спрос на традиционные двигатели внутреннего сгорания, особенно дизельные, для коммерции и спецтехники останется ещё очень долго. Это понимают и сами китайские компании. Поэтому их стратегия — не просто производить, а оптимизировать и адаптировать под конкретные нужды. Тренд на ?умное? производство (Industry 4.0) до них тоже доходит: внедряют датчики на линиях, собирают данные для предиктивного анализа, чтобы предугадать поломку инструмента или отклонение в параметрах.

Но главный вызов, на мой взгляд, — это создание собственных, действительно инновационных конструкций. Пока что прорывов мало. Большинство разработок — это эволюционное улучшение существующих решений. Однако сам факт наличия собственных инженерных команд, которые не просто копируют, а проводят расчёты и испытания (как с теми же сплавами для распредвалов), говорит о движении в правильном направлении.

В итоге, если резюмировать мои впечатления: китайские производители силовых агрегатов перестали быть просто фабриками по копированию. Они стали серьёзными, прагматичными игроками среднего звена с глубоким пониманием своих сильных сторон (гибкость, цена, скорость адаптации) и слабых мест (стабильность процессов, фундаментальные исследования). Для рынка запчастей и не самого требовательного первичного оснащения они уже стали глобальной силой. А их дальнейший путь будет зависеть от того, смогут ли они накопленный практический опыт перевести в прорывные технологические решения. Пока что они уверенно идут по первому пути — пути дотошного совершенствования уже известного. И, надо признать, делают это всё успешнее.

.jpg)