Китайские производители ГБЦ 2114: инновации?

2026-02-06

Когда слышишь про ?инновации? в контексте китайских ГБЦ для ВАЗ 2114, сразу хочется спросить: а в чем они, собственно, должны заключаться? Многие ожидают какого-то технологического прорыва, но на деле часто все упирается в надежное, качественное повторение оригинала с поправкой на износ современных материалов и условия эксплуатации. Главный вопрос не в громких словах, а в том, может ли производитель стабильно делать деталь, которая не потечет через 20 тысяч, правильно отольет каналы и выдержит наш бензин.

Что скрывается за термином ?качество??

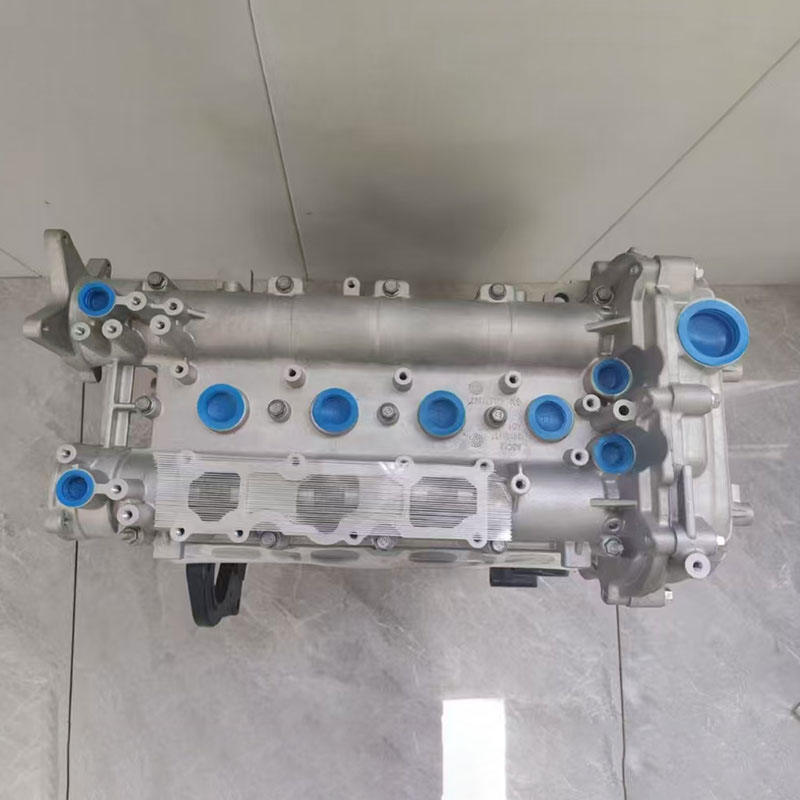

Вот смотрите. Берёшь в руки головку блока цилиндров от какого-нибудь нового именитого завода из Китая. Внешне – красота, обработка чистая. Но начинаешь изучать литьё в районе перемычек между седлами клапанов, особенно выпускных – и тут часто собака зарыта. Толщина материала, структура чугуна… У оригинальной детали там свои, наработанные годами, параметры. Китайские производители иногда, стремясь к экономии или упрощению процесса, меняют технологию литья. Вроде бы прошла деталь проверку размеров, но тепловая нагрузка в реальной работе оказывается другой. Результат – микротрещины, прогар. Это не всегда видно сразу, а проявляется у конечного пользователя.

Поэтому, когда компания вроде ООО Сычуань Сюньчи Пауэр Партс заявляет о сертификации IATF16949, это уже серьёзная заявка. Эта система – не просто бумажка, она жёстко регламентирует процессы, начиная от закупки сырья до отгрузки. Значит, в теории, должен быть контроль на каждом этапе. У них на сайте https://www.xcdl.ru видно, что акцент делается на двигательные компоненты в целом. Но применимо ли это к такой специфичной детали, как ГБЦ для устаревшей, по мировым меркам, модели? Вот в чём вопрос.

Я лично сталкивался с партией головок от другого поставщика, где проблема была в обработке постелей распредвала. Шероховатость вроде в норме, но геометрия – биение. Установил распредвал – нагрузка неравномерная, быстрый износ. Производитель потом кивал на оснастку, мол, подработали. Но время и репутация у клиента уже потеряны. Так что инновация здесь – это часто не новое, а доведённое до ума старое: стабильность, предсказуемость.

Материаловедение: не просто чугун

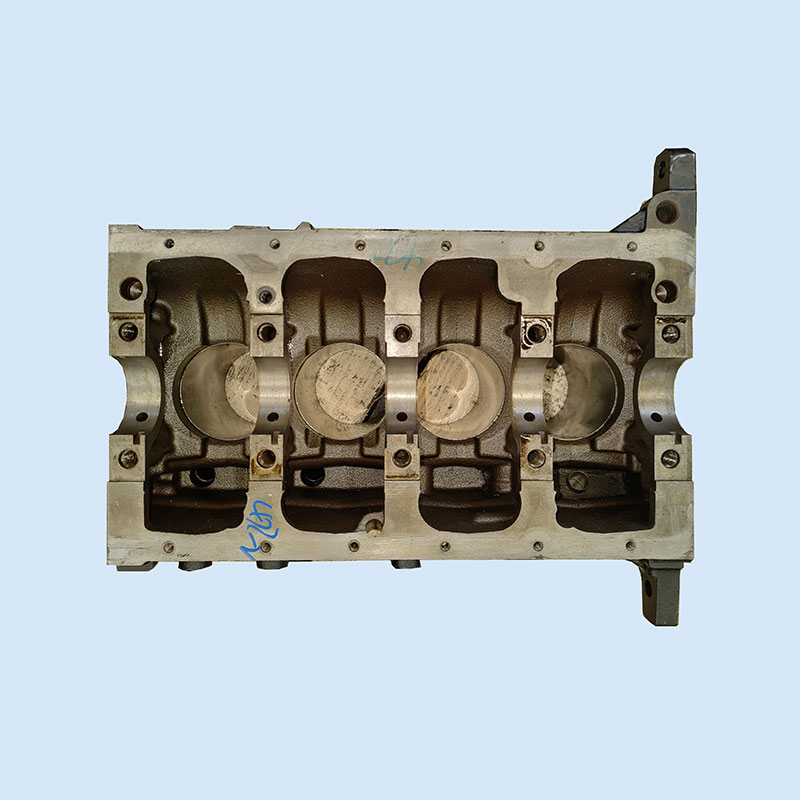

С материалом для 2114 вообще отдельная история. Оригинал лили под свои условия. Сейчас многие китайские заводы используют свой аналог чугуна, часто с другим содержанием графита и легирующих элементов. Цель – удешевить, но сохранить прочность. Иногда получается хорошо, иногда – нет. Ключевой момент – отжиг. Если его недоделать или переделать, внутренние напряжения снимутся не полностью. Головка потом в работе может ?повести?.

Упомянутая ООО Сычуань Сычуань Сюньчи Пауэр Партс в своей информации делает акцент на прецизионном испытательном оборудовании. Это правильно. Но проверяют ли они каждую партию на твёрдость по всему объёму, а не выборочно на поверхности? Проводят ли металлографический анализ? Это те самые ?невидимые? этапы, которые и формируют конечную надёжность. Основанная ещё в 2003 году, компания должна была накопить базу данных по поведению материалов – это ценно.

Был у меня опыт с одним производителем, который хвастался новым составом сплава, более износостойким. На стенде всё было отлично. А в реальности, при работе на нашем топливе, седла клапанов в этой головке начали просаживаться быстрее, чем в обычной. Оказалось, что материал был твёрже, но более хрупкий, и от ударных нагрузок микросколы. Пришлось возвращаться к проверенному варианту. Так что инновация в материале – всегда палка о двух концах.

Конструктивные особенности и подводные камни

ГБЦ 2114 – конструкция простая, но в этой простоте и таится сложность. Каналы, особенно рубашки охлаждения вокруг выпускных клапанов. При копировании иногда, стремясь улучшить проток, немного меняют конфигурацию. В теории – лучше охлаждение. На практике – может возникнуть локальный перегрев в другом месте или кавитация.

Ещё один момент – плоскость прилегания к блоку. Китайские станки сейчас очень хороши, но финальная притирка и контроль плоскости – это культура производства. Видел головки, которые по замерам были в допуске, но при установке требовали неестественного усилия для затяжки прокладки. Потом выяснялось, что есть микропрогиб, не улавливаемый стандартной линейкой. Это к вопросу о ?прецизионном испытательном оборудовании?. Оно должно быть не только в цехе, но и в голове у инженера, который настраивает процесс.

Компании, которые, как Сычуань Сюньчи, имеют несколько линий по сборке блоков и головок, теоретически могут обеспечить лучшую взаимозаменяемость. Если они производят и блоки, и ГБЦ, есть шанс, что они ?притёрты? друг к другу на этапе проектирования техпроцесса. Но это идеальный случай. Чаще же они работают как универсальный поставщик деталей, и головка должна подходить к любому блоку. Отсюда и повышенные требования к точности.

Логистика, упаковка и то, о чём не пишут в каталогах

Вот что действительно можно считать скрытой инновацией у некоторых китайских производителей – это подход к упаковке и транспортировке. ГБЦ – тяжёлая и хрупкая. Сколько раз получал коробки, где деталь была закреплена на жалком пенопласте и болталась внутри. Привезёшь, а на направляющей клапана или на фланце – скол. Потеря времени, спор с поставщиком.

Когда видишь, что компания занимает 15000 квадратных метров и имеет штат 180 человек, как указано в описании ООО Сычуань Сюньчи Пауэр Партс, ожидаешь и отлаженной логистической цепочки. Наличие своего, продуманного контейнера для ГБЦ – это признак серьёзного отношения. Это не мелочь. Это напрямую влияет на процент брака при доставке, а значит, и на конечную стоимость для автомастерской или сборщика.

Кроме того, важна скорость реакции на рекламации. Сталкивался с ситуацией, когда в партии из 50 головок 3 имели литейный брак (раковины в водяной рубашке). Хороший, ?инновационный? в хорошем смысле поставщик не просто заменит детали. Он запросит фото, данные, возможно, вернёт брак на завод для разбора, чтобы исключить повторение в следующих партиях. Это системная работа. Мелкие конторы так не делают – им проще отгрузить новые и забыть.

Итоги: так где же инновации?

Возвращаясь к заглавному вопросу. Инновации ли это – стабильно делать качественную деталь для старой модели? В каком-то смысле – да. В условиях, когда оригинальное производство может быть свёрнуто или удешевлено, задача китайского производителя – не изобрести велосипед, а сохранить эталон. Инновации здесь – в управлении качеством, в traceability (прослеживаемости) каждой партии сырья, во внедрении неразрушающих методов контроля, вроде ультразвуковой дефектоскопии каждой отливки, а не выборочно.

Компании с историей, такие как Сычуань Сюньчи Пауэр Партс, имеют здесь преимущество. 20 лет на рынке (с 2003 года) – это время, чтобы набить шишки и отработать процессы. Их сертификация IATF16949 – весомый аргумент. Но конечный вердикт всегда выносит практика. Головка должна без проблем отходить свой ресурс в условиях российских дорог и топлива.

Поэтому, выбирая производителя, смотрите не на громкие слова про инновации, а на детали: есть ли подробные отчёты по контролю, как упакована деталь, как компания реагирует на проблемы. Идеальной ГБЦ не бывает, но бывает ответственный подход к её изготовлению. Вот это, пожалуй, и есть главная и самая ценная инновация в этом сегменте рынка на сегодняшний день.

.jpg)