Распредвалы и коленчатые валы в Китае

Слушай, вот сижу, значит, вспоминаю… Как-то раз нашел в гараже старый набор инструментов. Подумал, а что это за штуки такие, всякие гайки, ключи… В общем, заставило задуматься о машинах, да и вообще, о том, как все это работает. И вот думаю, а как там с этими распредвалами и коленчатыми валами в Китае? Это же основа, без них никуда. Решил немного порыться, поразмышлять… Что получится – не знаю, но писать можно.

Современное состояние производства распредвалов и коленчатых валов в Китае

Китай – это вообще что-то. Производство, как говорится, на каждом углу. И в сфере автомобильных компонентов – тоже. Тут уж не до однозначных оценок, но распредвалы и коленчатые валы делают в огромных количествах. Конкуренция, конечно, жесткая, но и уровень технологий растет. Уже не те времена, когда все было просто 'сделано быстро и дешево'. Сейчас все стремятся к качеству, к надежности. А то ведь, если двигатель полетит, да еще и на дороге, то не шутки.

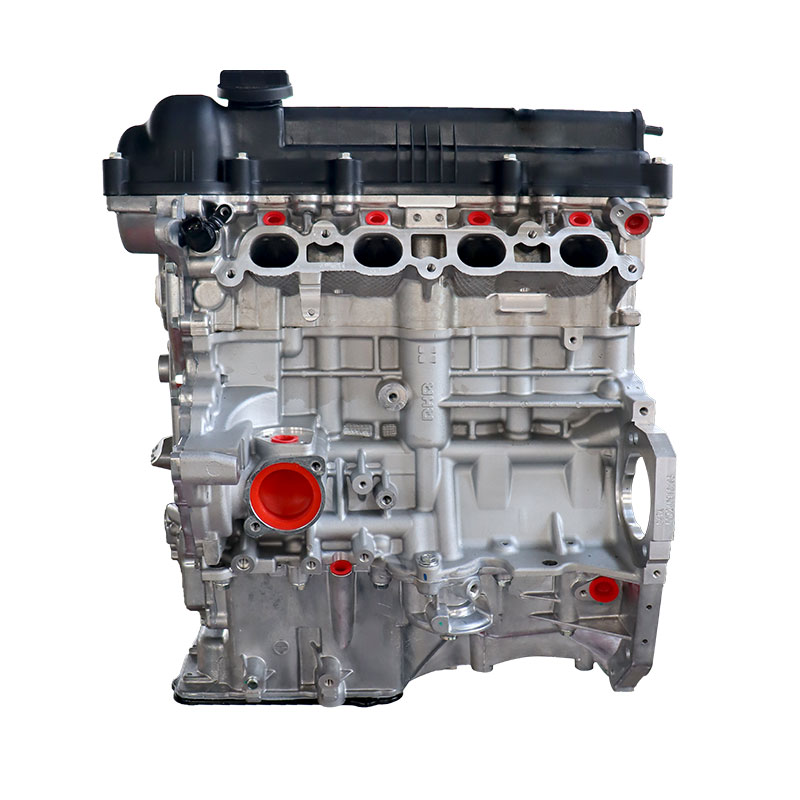

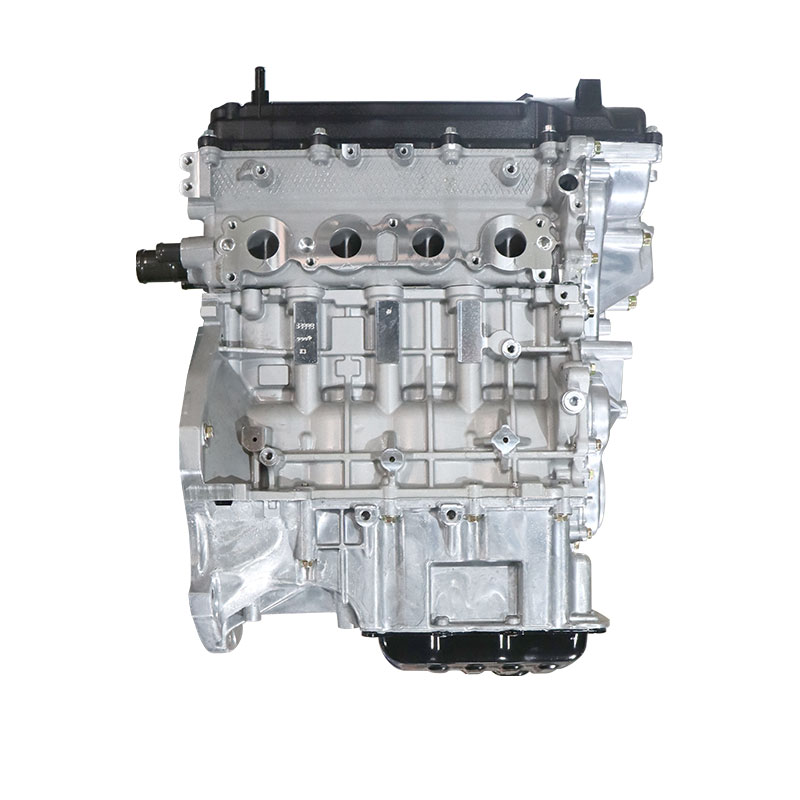

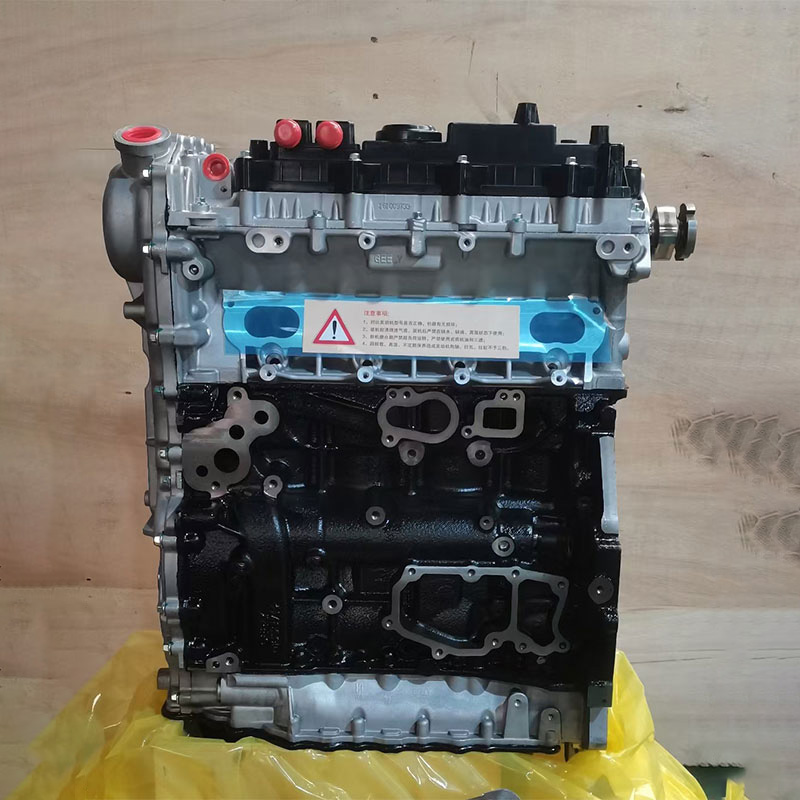

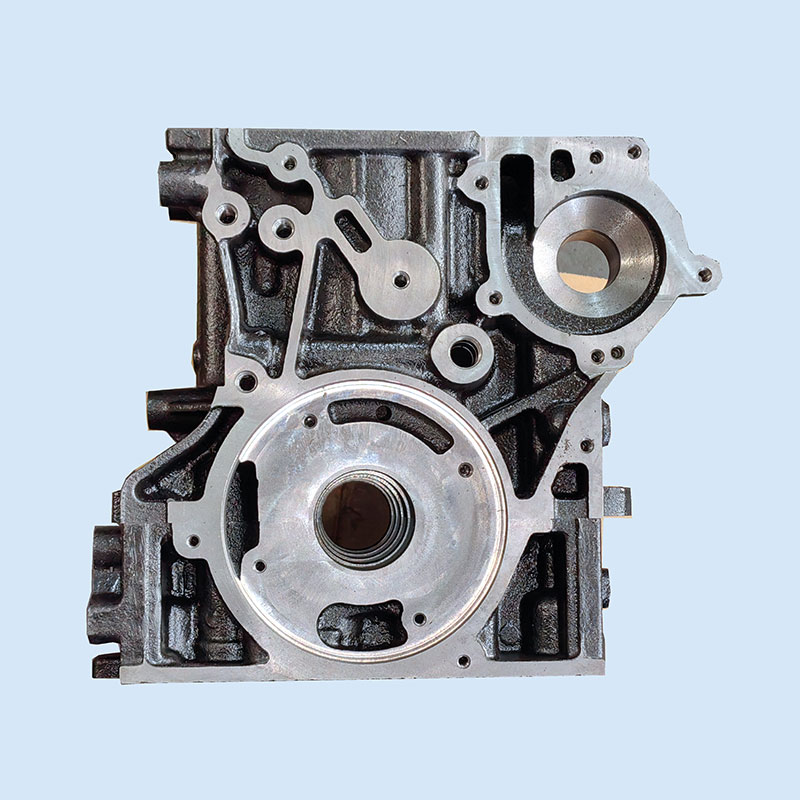

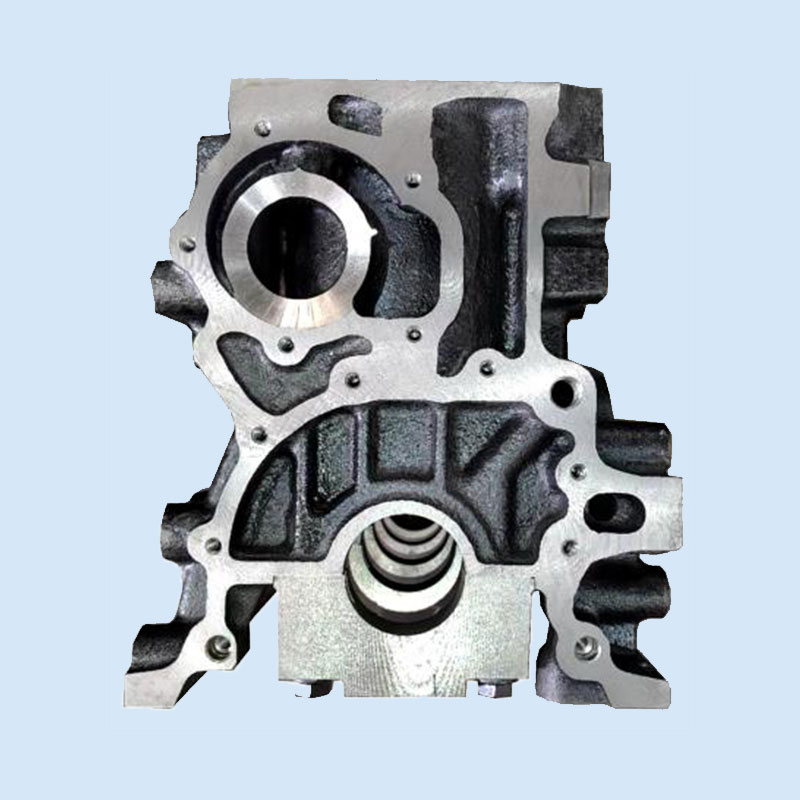

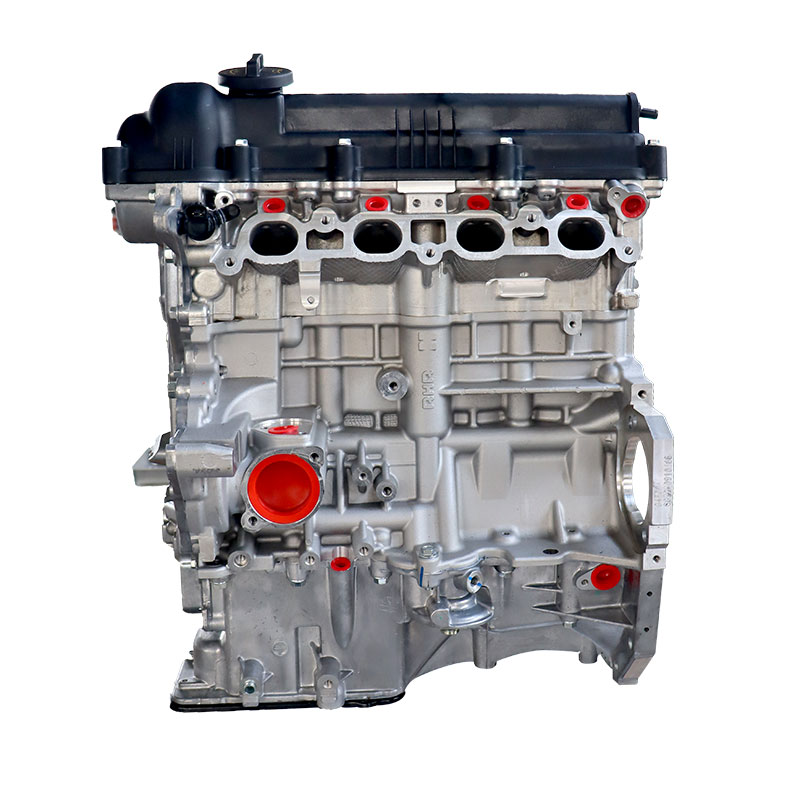

Особенно интересно наблюдать за развитием компаний вроде ООО Сычуань Сюньчи Пауэр Партс. Они, знаете, серьезные ребята. Вот они, например, занимаются производством именно этих самых распредвалов и коленчатых валов. ООО Сычуань Сюньчи Пауэр Партс – профессионалы, не просто какая-то там мастерская. Уже 20 лет на рынке, сертификаты всякие имеют (IATF16949, если что). Это говорит о многом. У них производство довольно серьезное, оборудование современное. Они даже блоки цилиндров в сборе делают, ну и всякие детали, конечно.

Вообще, Китай сейчас активно инвестирует в автомобильную промышленность, и все это создает благоприятные условия для развития производства комплектующих. Местные компании пытаются не просто копировать технологии, а разрабатывать собственные, более эффективные решения. Это, вообще-то, неплохое явление. Иначе как двигаться?

Технологические инновации в производстве

Четкое управление качеством и автоматизация

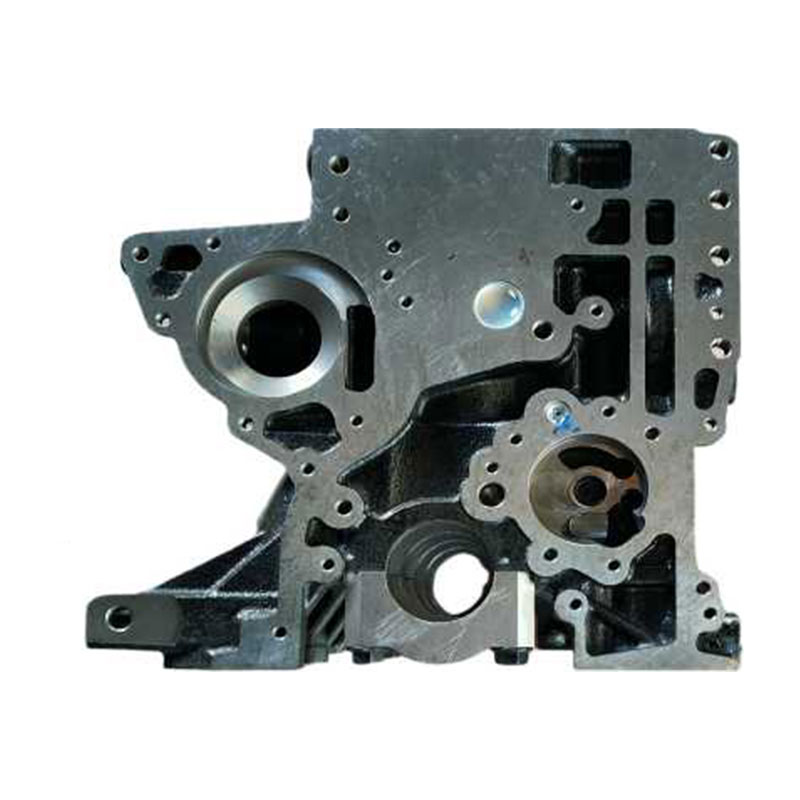

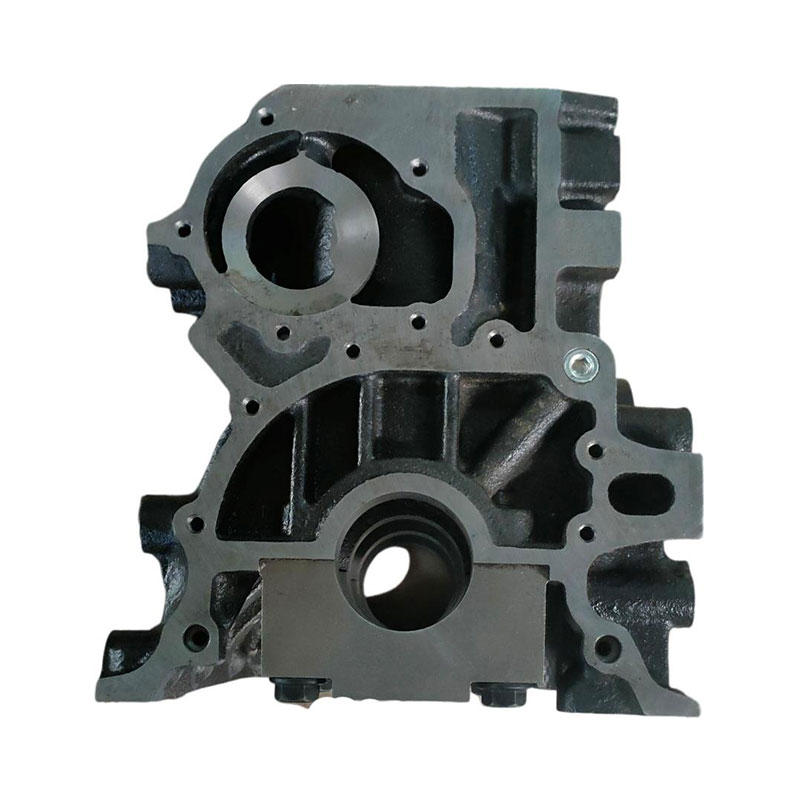

Тут все просто. Без автоматизации никуда. Роботы, станки с ЧПУ, все такое. А еще – строжайший контроль качества на каждом этапе производства. Нельзя допустить, чтобы какая-то деталь вышла с браком. Ведь последствия могут быть очень серьезными. Заметил, что все эти распредвалы и коленчатые валы, которые делают сейчас, отличаются повышенной точностью. Все стыки ровные, все поверхности отполированы. Иначе двигатель не будет работать как часы.

Они используют современные системы контроля, сканеры, измерительные инструменты. Каждая деталь проходит тщательную проверку. Не просто визуальный осмотр, а все по параметрам, по спецификациям. А еще, конечно, большое внимание уделяют материалам. Используют стали с повышенной прочностью, сплавы, которые выдерживают большие нагрузки. Вот это уже серьезно.

И, кстати, постоянно появляются новые материалы и технологии обработки. Например, используют какие-то специальные покрытия, чтобы увеличить срок службы деталей. Или применяют новые методы термообработки, чтобы повысить их износостойкость. Все это, конечно, требует больших инвестиций, но оно того стоит. В общем, технологии развиваются семимильными шагами.

3D-моделирование и прототипирование

Конечно, все современные производители используют 3D-моделирование. Это позволяет создавать прототипы деталей, тестировать их, дорабатывать конструкцию еще на стадии разработки. Это, конечно, значительно ускоряет процесс создания новых моделей. Больше не нужно тратить кучу времени и денег на изготовление физических прототипов.

Я вот думаю, интересно, как это все устроено на самом деле. Наверное, очень сложно и многоступенчато. Но результат – качественные детали, которые надежно работают. А это самое главное.

Плюс, 3D-моделирование позволяет производить детали с очень сложной геометрией. Например, некоторые распредвалы имеют весьма причудливую форму. Без 3D-моделирования такое просто невозможно было бы сделать.

Использование искусственного интеллекта в производстве

Это, конечно, пока не на самом старте, но перспективы огромные. Искусственный интеллект может использоваться для оптимизации производственных процессов, для прогнозирования поломок оборудования, для контроля качества. Например, с помощью ИИ можно анализировать данные с датчиков, установленных на оборудовании, и предсказывать, когда потребуется техническое обслуживание.

Это, конечно, пока что скорее в теории, чем на практике. Но уже сейчас появляются первые примеры использования ИИ в производственных процессах. И, я думаю, со временем это станет нормой.

В общем, искусственный интеллект – это будущее. И он обязательно окажет большое влияние на производство распредвалов и коленчатых валов, как и на производство любых других деталей.

Применение распредвалов и коленчатых валов

Ну, тут все понятно. Это основные компоненты двигателя внутреннего сгорания. Без них двигатель просто не будет работать. Используются они во всех видах двигателей – бензиновых, дизельных, электрических. Конечно, дизайн и конструкция могут отличаться, но принцип работы остается тем же.

В современных двигателях распредвалы часто имеют несколько головки, чтобы увеличить количество клапанов на цилиндр. Это позволяет повысить мощность и улучшить экономичность двигателя. А коленчатый вал – это, собственно, инерционный элемент, который преобразует поступательное движение поршней во вращательное движение.

Причем, это не просто детали, это целая система. Распредвалы и коленчатые валы должны идеально согласовываться друг с другом, чтобы двигатель работал плавно и эффективно. А если что-то пойдет не так, то двигатель может серьезно сломаться.

Тенденции рынка и прогнозы

Рынок распредвалов и коленчатых валов в Китае постоянно растет. Это связано с ростом автомобильной промышленности и увеличением спроса на автомобили. Особенно растет спрос на детали для электромобилей. В электромобилях двигатель обычно проще, чем в автомобилях с ДВС, поэтому требования к распредвалам и коленчатым валам меньше. Но они все равно нужны, конечно.

Я думаю, что в ближайшие годы рынок будет продолжать расти. Но конкуренция будет только усиливаться. Компании будут бороться за долю рынка, предлагая более качественные и дешевые детали. И, конечно, будут разрабатывать новые технологии, чтобы повысить эффективность производства.

Вот, например, наблюдается тенденция к увеличению использования композитных материалов в производстве деталей. Композитные материалы легче стали, что позволяет снизить вес двигателя и повысить его экономичность.

Экологические аспекты и устойчивое развитие

Это очень важный вопрос. Автомобильная промышленность оказывает значительное влияние на окружающую среду. И производители распредвалов и коленчатых валов тоже должны учитывать это. Они должны использовать экологически чистые материалы, сокращать выбросы отходов и энергии, внедрять энергосберегающие технологии.

Например, можно использовать переработанные материалы для производства деталей. Или применять новые методы обработки, которые не требуют использования вредных химических веществ. А еще, конечно, можно разрабатывать детали, которые служат дольше и требуют меньше обслуживания.

В общем, все должно быть направлено на снижение негативного воздействия на окружающую среду. Потому что, в конечном итоге, это влияет на качество жизни всех нас.

Организация и обслуживание

Организация производства распредвалов и коленчатых валов – это сложный и многоступенчатый процесс. Нужно

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители прокладок цилиндров в Китае

- головка блока цилиндров уаз поставщики

- Китайский двигатель в сборе с трансмиссией

- Китайские поставщики блоков цилиндров в сборе

- Поставщик б/у двигателей Audi в сборе поставщики двигателей

- Китайские производители двигателей Toyota

- Цены на двигатели в сборе с аксессуарами в Китае

- двигатель в сборе с кпп

- Цены на клапаны коленвала

- Цена двигателя Granda в сборе в Китае

.jpg)