Коленчатый вал из Китая 3 на

Отрасль автомобильных компонентов: тренды и вызовы

Ну что, тема такая – коленчатый вал. Сложная штука, если честно. Все эти шестерёнки, коленья... Я вот, если честно, машинально даже не думаю о том, что это такое, пока двигатель не заглохнет посреди трассы. А ведь это – основа! Да и вообще, сейчас вся автомобильная индустрия меняется – электромобили, гибриды, новые технологии... И всё это требует новых, более точных и надежных деталей. Просто так взять и сделать как раньше уже не получится.

За последние лет десять наблюдается огромный рост спроса на качественные коленчатые валы. Во многом это связано с возросшим объемом производства автомобилей, а также с необходимостью замены изношенных деталей. Но не только это. Автомобили становятся сложнее, двигатели мощнее, и коленчатые валы должны соответствовать этим требованиям. Поэтому производители постоянно ищут новые материалы, новые технологии и новые методы контроля качества.

Я тут недавно читал статью про то, как некоторые компании начали активно использовать 3D-печать для изготовления прототипов и даже серийных деталей. Это, конечно, интересно, но пока что это скорее исключение, чем правило. Но, уверен, в будущем 3D-печать станет обычным делом в этой отрасли. В общем, динамика большая, интересно следить.

Производство коленчатых валов: как это работает?

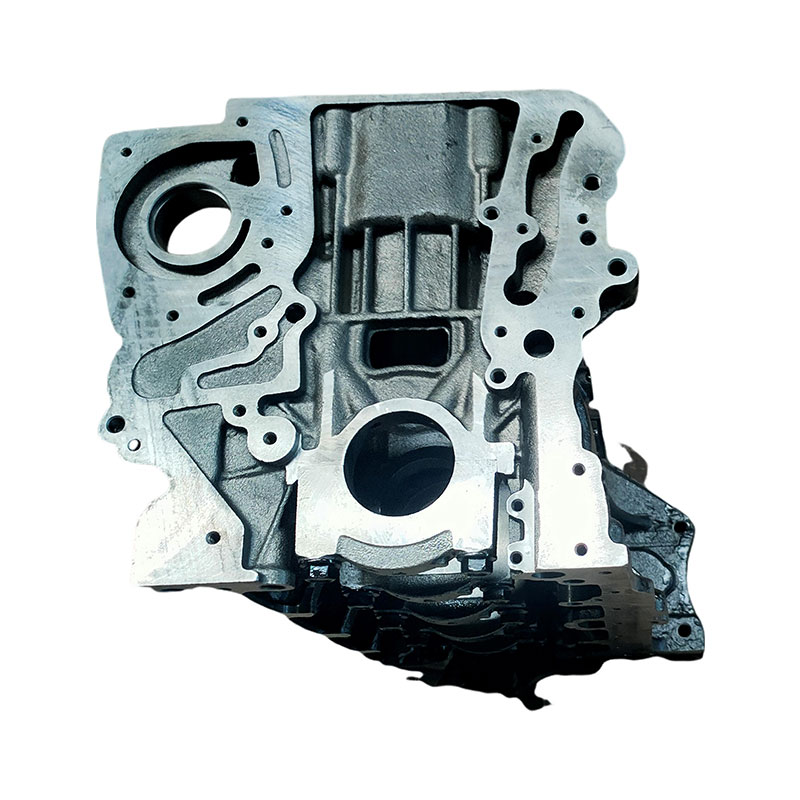

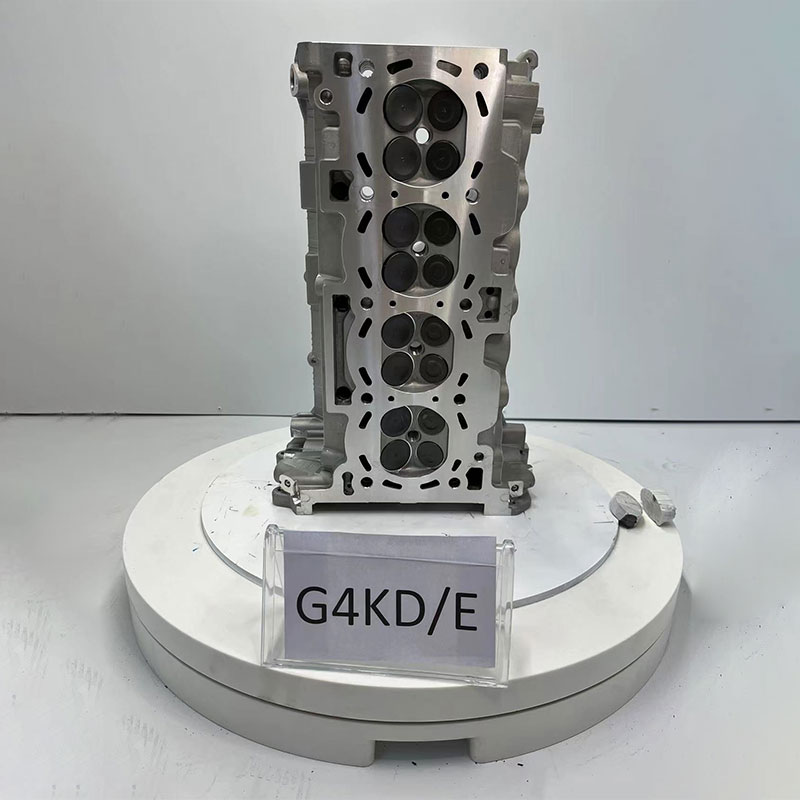

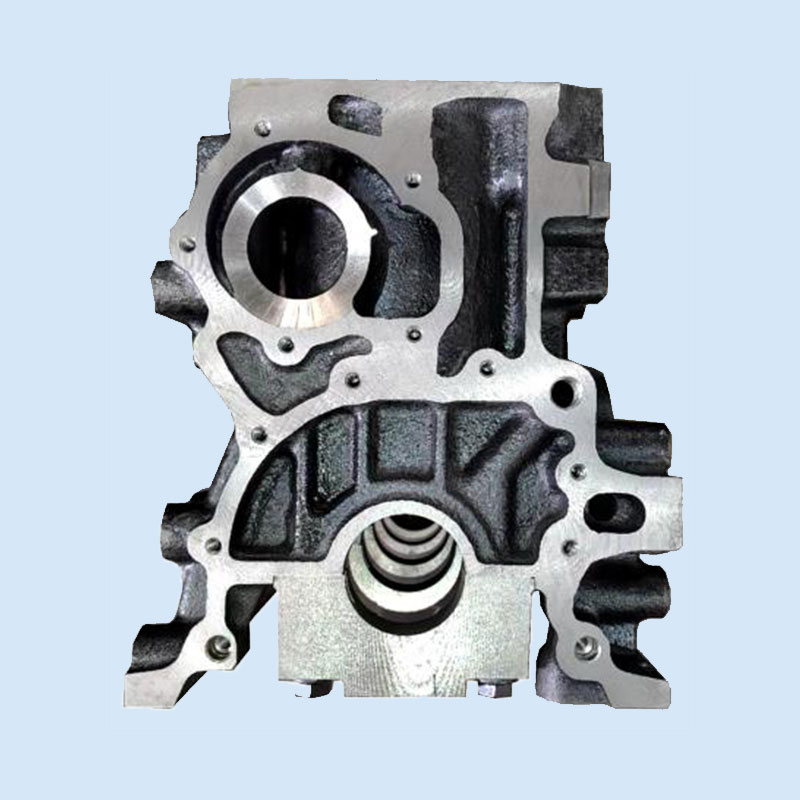

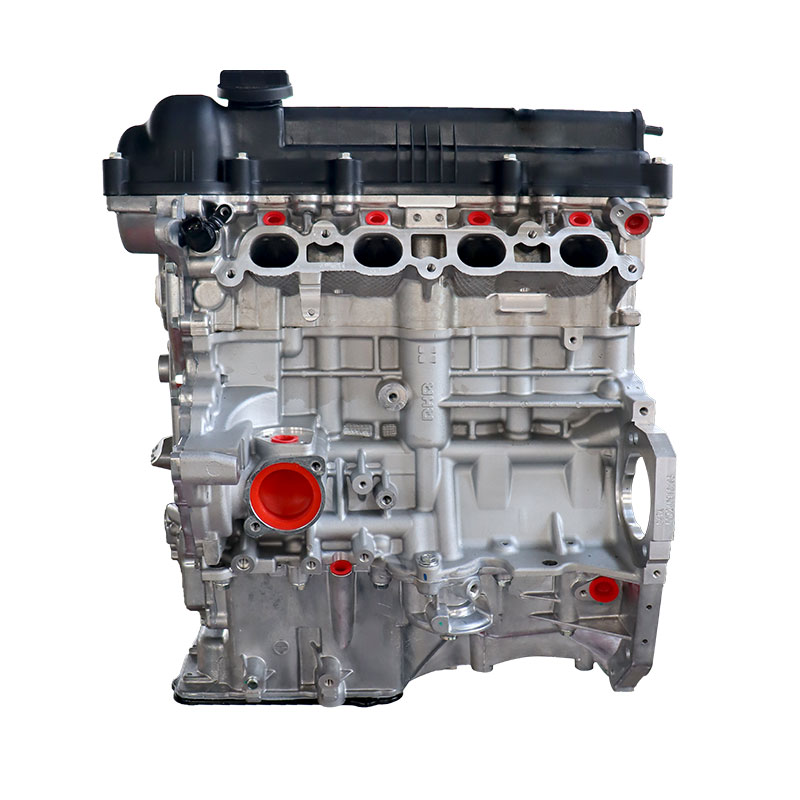

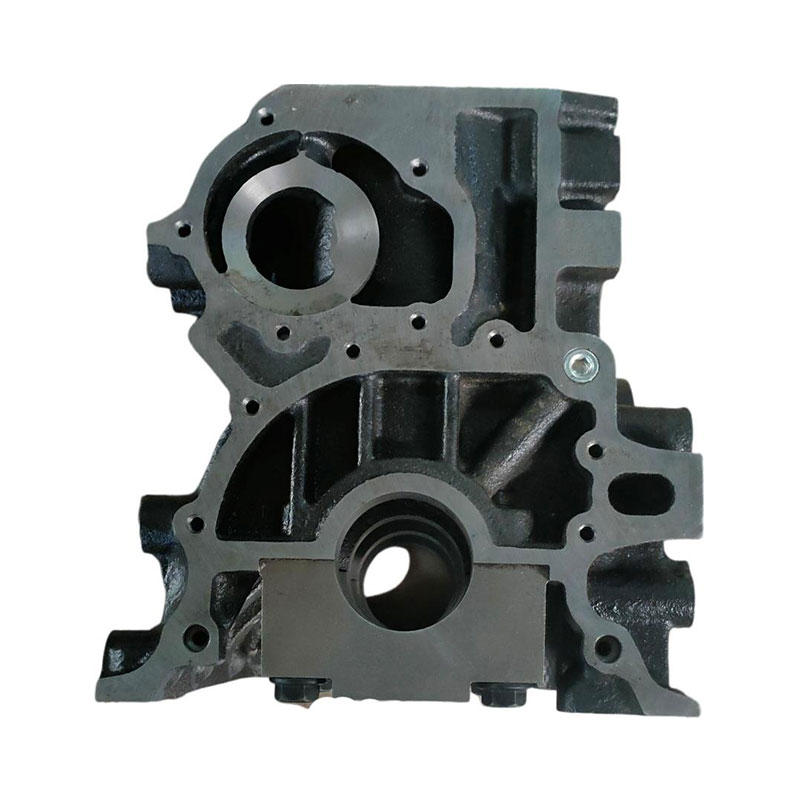

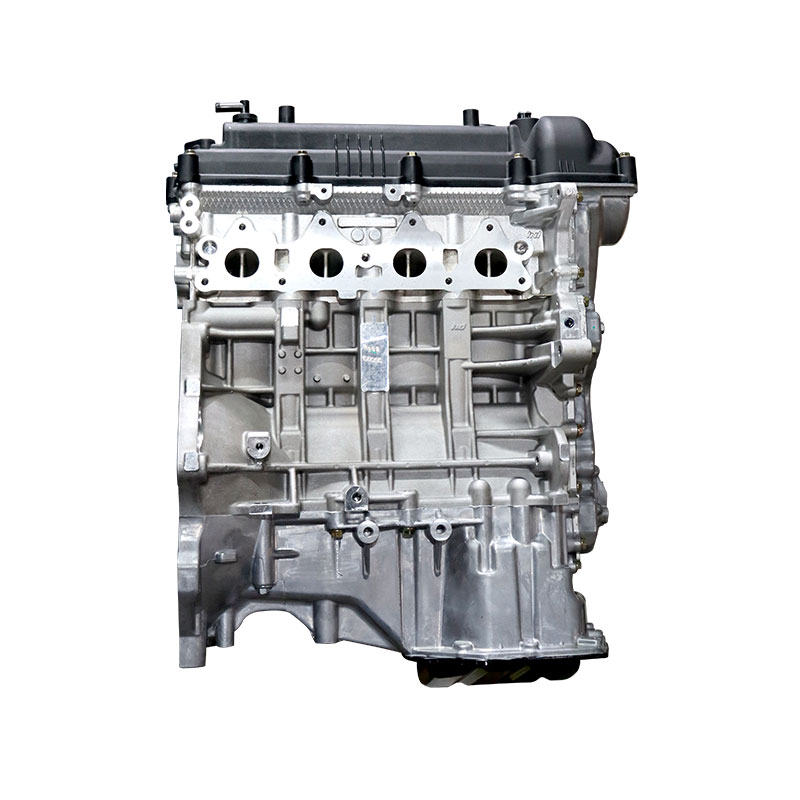

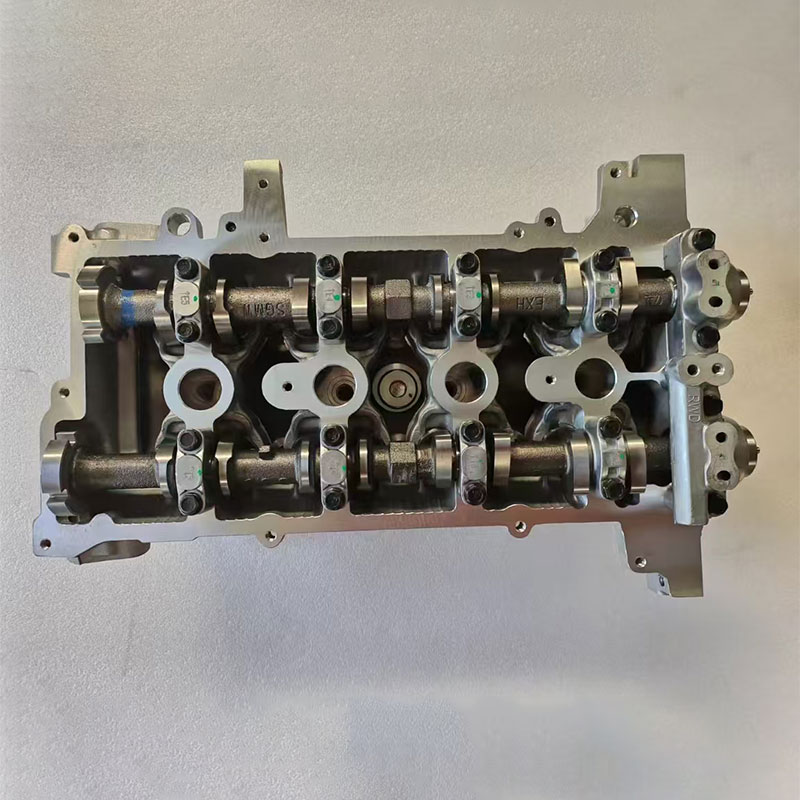

Вот, например, компания ООО 'Сычуань Сюньчи Пауэр Партс'. Я на их сайте тусовался, почитал. Они, получается, в основном на производство коленчатых валов и блоков цилиндров специализируются. Основанная в 2003-м, размещена в провинции Сычуань. Размер у них солидный – около 15 тысяч квадратных метров производственной площади и более ста сотрудников. Производственная линия – два комплекта для коленвалов и четыре для блоков цилиндров. С сертификацией IATF16949, значит, делают по европейским стандартам.

Им важен контроль качества, это видно по всему. У них есть современное оборудование для испытаний, и они явно не жалеют средств на то, чтобы делать продукцию надежной. Это важно, ведь от надежности коленчатого вала зависит работа всего двигателя.

Технологии обработки металла сейчас впечатляют. Токарные станки с ЧПУ, фрезерные станки, ультразвуковая обработка... Используют разные виды стали, включая высокопрочные и жаропрочные. Вообще, тут целая наука, не просто взять и выточить вал. Эх, если бы я понимал в этом толк… Лучше бы в огород пошел, там хоть понятно, что сажать и что поливать.

Влияние инноваций и технологического прогресса

Инновации – это то, что двигает эту отрасль вперед. Не только 3D-печать, но и новые материалы, новые методы обработки, новые системы управления двигателем. Например, развиваются технологии оптимизации формы коленчатых валов для снижения веса и повышения эффективности. Все эти улучшения, конечно, потом отражаются на производительности и экономичности автомобиля.

Слышал про технологии нанесения специальных покрытий на коленчатые валы. Говорят, это увеличивает износостойкость и снижает трение. Пока что это еще не широко распространено, но потенциал у этой технологии огромный.

И вообще, сейчас все больше внимания уделяется цифровизации производства. Использование систем мониторинга и анализа данных позволяет оптимизировать производственные процессы и выявлять потенциальные проблемы на ранней стадии. То есть, не дожидаться поломки, а предотвратить ее.

Экологические аспекты и устойчивое развитие

Ну, экология тоже не обходит эту отрасль стороной. Производство коленчатых валов связано с использованием большого количества энергии и ресурсов. Поэтому компании все больше внимания уделяют снижению негативного воздействия на окружающую среду.

Используются более экологичные материалы, оптимизируются производственные процессы для снижения выбросов, внедряются системы переработки отходов. В общем, стараются делать все возможное, чтобы производство было более устойчивым. Это, конечно, не всегда просто и дорого, но необходимо.

И, конечно, растущий спрос на электромобили – это тоже фактор, влияющий на экологические требования к производителям коленчатых валов. Ну, электромобили без коленчатых валов не работают, но они в другой форме, как электродвигатели.

Операции по обслуживанию и уходу за коленчатым валом

Хоть я и не механик, но понимаю, что коленчатый вал – это деталь, требующая бережного отношения. Регулярная замена масла и фильтров, правильная регулировка зазоров, своевременная диагностика – все это помогает продлить срок службы вала.

Если появляется стук или другие необычные звуки при работе двигателя, не стоит откладывать визит к мастеру. Это может быть признаком износа или повреждения коленчатого вала, и чем раньше будет устранена проблема, тем дешевле обойдется ремонт.

Замена коленчатого вала – это сложная и дорогостоящая процедура, требующая квалифицированных специалистов и специального оборудования. Так что лучше не пытаться сделать это самостоятельно, если у вас нет опыта. Лучше доверьтесь профессионалам.

Перспективы развития рынка коленчатых валов

Рынок коленчатых валов продолжит расти, но при этом будет меняться. Появятся новые технологии, новые материалы, новые методы производства. Конкуренция станет еще более жесткой, и производителям придется постоянно искать способы улучшить свою продукцию и снизить себестоимость.

Особенно перспективным направлением является разработка коленчатых валов для гибридных и электрических автомобилей. Эти валы должны быть легче, прочнее и эффективнее, чем традиционные. И, конечно, важным фактором успеха будет соответствие строгим экологическим требованиям.

В общем, интересная тема, да? Не то чтобы я в этом эксперт, но кажется, будущее коленчатых валов выглядит вполне безоблачным. Главное – не забывать про качество и инновации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китай Priora полный завод двигателей

- Основная страна-покупатель комплекта двигателей с коробками

- Лучшие покупатели головок цилиндров из Китая

- Лучшие покупатели автомобильных деталей двигателя из Китая

- Дешевые Alfa полный двигатель

- Цены на китайские коленвалы 5

- головка блока цилиндров шевроле

- Завод головки блока цилиндров 8

- Поставщик двигателей Alfa в сборе

- Завод двигателей Hyundai

.jpg)