Завод коленвала имаз

Отраслевые тренды и инновации в производстве компонентов двигателей

Ну что, как настроение? За окном дождь моросит, а я тут, значит, ковыряюсь в старом блокноте. Заметил, что все эти разговоры про автомобили и двигатели снова в тренде. Вспоминается, как отец рассказывал про старые 'Волги' – двигатель там был, конечно, зверь, но надежность… ну, это уже другая история. В общем, решил покопаться, что сейчас в этой сфере происходит. А началось все с какой-то фразы… завод коленвала имаз. Забавно звучит, правда? Но это как-то зацепило, и я задумался: что там вообще происходит в производстве этих самых коленвалов?

Коротко: производство коленвалов – это важная часть автомобильной промышленности. От качества коленвала напрямую зависит работа двигателя. Сейчас много изменений – новые технологии, стремление к эффективности и экологичности. Про материалы, точно знаю, что все движется в сторону более легких и прочных сплавов.

Хорошо, давайте по порядку. Речь пойдет о том, как сейчас производят коленчатые валы, какие технологии используют, какие проблемы решают и какие перспективы открываются. Постараюсь не вдаваться в слишком технические подробности, а говорить простым языком, как с другом.

Современные технологии в производстве коленвалов

Раньше, наверное, все делали вручную, но сейчас это уже не актуально. Современные заводы используют автоматизированные линии, роботизированные системы и компьютерное моделирование. Например, широко применяется метод электроэрозионной обработки – позволяет получать сложные формы с высокой точностью. Или, например, ультразвуковая обработка – для удаления дефектов и улучшения поверхностных свойств.

Самое интересное, что сейчас все больше внимания уделяется 3D-печати. Да, да, вы не ослышались! В некоторых компаниях уже печатают прототипы коленвалов, а в перспективе – и полноценные детали. Это позволяет значительно сократить время разработки и снизить себестоимость.

И конечно, не обойтись без современных систем контроля качества. Каждая деталь проходит тщательную проверку на соответствие заданным параметрам. Используют различные методы – ультразвуковой контроль, рентгеновский контроль, вакуумный контроль.

Материалы: легкие и прочные – тренд будущего

Раньше коленвалы делали из чугуна, но сейчас все больше переходят на алюминиевые сплавы. Они легче чугуна, что позволяет снизить вес двигателя и повысить его эффективность. А еще они более устойчивы к коррозии. Но алюминий – это не панацея. Его нужно обрабатывать специальными покрытиями, чтобы повысить износостойкость.

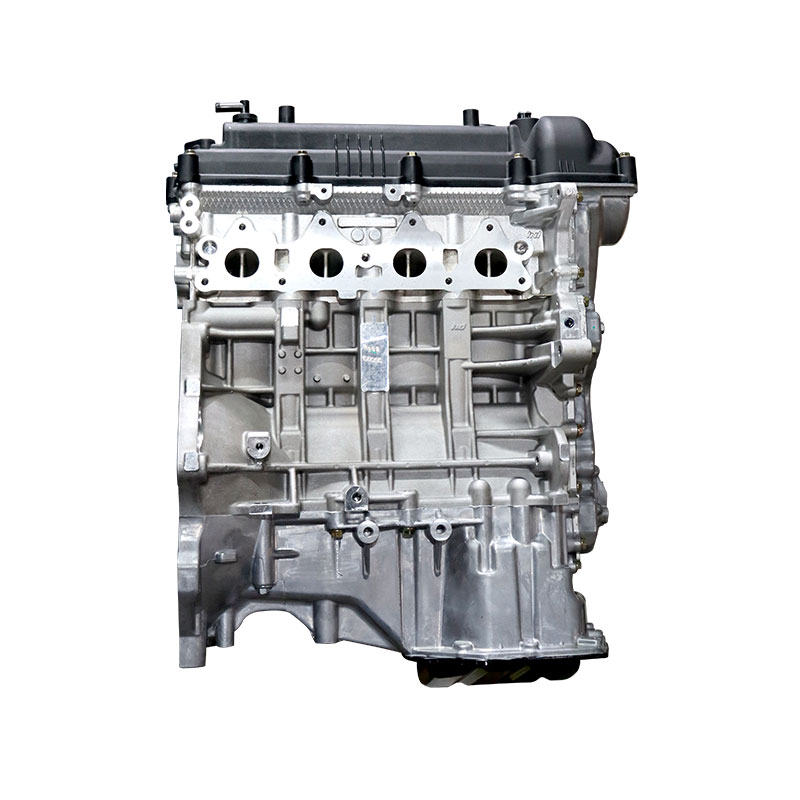

Ищу информацию про компанию ООО Сычуань Сюньчи Пауэр Партс. Вижу, они специализируются на производстве коленчатых валов и блоков цилиндров. У них есть современное оборудование и сертификат качества IATF16949. Вот это серьезно! Кажется, они неплохо разбираются в этом.

Еще один тренд – использование композитных материалов. Они еще дорогие, но потенциал у них огромный. Композитные материалы могут быть еще легче и прочнее алюминия. Их можно использовать для изготовления коленвалов с оптимизированной геометрией, что позволит повысить эффективность двигателя.

Экологичность и устойчивое развитие: новая реальность

Экологические требования становятся все жестче. Производство коленвалов не исключение. Сейчас все больше компаний стремятся использовать экологически чистые материалы и технологии. Например, разрабатывают новые покрытия, которые снижают трение и износ, что позволяет уменьшить расход масла и выбросы вредных веществ.

Еще один важный аспект – утилизация отходов производства. Там где серьезные заводы – должны быть системы переработки и утилизации. Это не только экологически ответственно, но и экономически выгодно.

ООО Сычуань Сюньчи Пауэр Партс, судя по всему, тоже уделяет внимание экологичности. У них есть сертификация, которая подтверждает, что они соблюдают экологические нормы. Хотя конкретных деталей на сайте пока не вижу, но можно надеяться, что они следят за современными тенденциями.

Перспективы и вызовы в производстве коленвалов

В будущем производство коленвалов будет становиться все более автоматизированным и цифровым. Будут использоваться искусственный интеллект и машинное обучение для оптимизации производственных процессов и контроля качества. Это позволит повысить эффективность производства и снизить затраты.

Но есть и вызовы. Во-первых, это необходимость постоянного обучения персонала. Технологии развиваются очень быстро, и нужно постоянно обновлять знания и навыки.

Во-вторых, это конкуренция. На рынке много производителей коленвалов, и нужно постоянно искать новые способы выделиться. Например, предлагать более качественные продукты, более низкие цены или более быструю доставку. ООО Сычуань Сюньчи Пауэр Партс вроде бы уже на правильном пути – у них есть сертификация и современное оборудование, но конкуренция не дремлет.

Техническое обслуживание и гарантийное обслуживание коленвалов

Чтобы коленвал служил долго и надежно, его нужно правильно обслуживать. Это включает в себя своевременную замену масла, фильтров и других расходных материалов. Также важно следить за состоянием подшипников и других элементов, которые могут повлиять на работу коленвала.

Если коленвал сломался, его можно отремонтировать или заменить. Ремонт может быть достаточно дорогим, поэтому лучше следить за состоянием коленвала и предотвращать поломки.

Гарантийное обслуживание обычно предоставляется производителем. Срок гарантии может варьироваться в зависимости от типа коленвала и условий эксплуатации. Нужно внимательно читать гарантийные условия и соблюдать рекомендации производителя по обслуживанию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Цены на двигатели УАЗ в сборе из Китая

- Поставщики блоков дизельных двигателей в сборе из Китая

- Поставщики двигателей Toyota в сборе из Китая

- Заводы коленчатых валов Ford в Китае

- Китайские производители двигателей Hyundai

- завод по производству двигателей zmz в Китае

- Производители сальников в Китае

- Завод комплектных двигателей УАЗ

- Замена двигателя в сборе

- Цены на коленвалы имаз в Китае

.jpg)