заводы коленвалов змз

Взгляд на современное производство деталей двигателей

Ну вот, опять засиделся. Вчера ковырялся в сарае, пытался старую тележку подлатать – одна беда за другой. А тут – тема интересная нашла, вроде бы. Про заводы коленвалов ЗМЗ… Нет, не просто про заводы. Про то, как вообще сейчас детали двигателей делают. Хотя, правда, ЗМЗ – это уже история, знаете ли. Но какие-то принципы вроде все актуальны. Помню в школе физику, всякие там шестерни, коленвала... Что-то забылось все, пока жизнь катит. Хотел как-то машину переделать, задумался о тюнинге, но пока только мечтания. А тут вроде как, информацию можно найти.

В общем, надо бы разобраться. Вокруг столько всего нового сейчас появляется. И технологии, и материалы… Раньше все было проще, знаешь, большие станки, много ручного труда. Сейчас – роботы, компьютерное моделирование, какие-то новые сплавы. Любопытно, что там с качеством сейчас? И с экологией вообще как дела? Ну, в общем, попробую собрать по кусочкам.

Сегодня мы поговорим о ключевых аспектах современного производства коленчатых валов. От передовых технологий и инноваций до экологической ответственности и перспектив развития. Рассмотрим, какие тенденции сейчас актуальны на рынке, какие вызовы стоят перед предприятиями отрасли и как им удается сохранять конкурентоспособность.

Инновации в проектировании и технологиях производства

Первое, что бросается в глаза – это переход к цифровым технологиям. Теперь проектирование коленчатых валов практически полностью автоматизировано. Используются CAD/CAM системы, позволяющие создавать детали с высокой точностью и оптимизировать их конструкцию. Это, конечно, значительно сокращает время разработки и повышает качество готовой продукции. Например, сейчас активно внедряют технологии аддитивного производства (3D-печать), чтобы создавать прототипы или даже готовые детали с сложной геометрией. Это позволяет быстрее тестировать новые конструкции и сократить производственные затраты.

Также важную роль играют современные методы обработки материалов. Шлифование, полировка, термообработка – все это позволяет добиться высокой точности и износостойкости деталей. Применяются новые сплавы, которые обладают улучшенными характеристиками, например, повышенной прочностью и жаростойкостью. Помню, когда отец работал на машиностроительном заводе, они экспериментировали с разными металлами, чтобы повысить надежность двигателя. Вроде как, сейчас это только в лучшую сторону движется.

Нельзя не упомянуть про использование робототехники в производственном процессе. Роботы выполняют такие задачи, как сборка, сварка, покраска, что позволяет повысить производительность и снизить количество ошибок. Конечно, это требует больших инвестиций, но в долгосрочной перспективе окупается. А вообще, надо следить за новинками, ведь технологии развиваются очень быстро. В общем, просто круто, что все это происходит.

Области применения и перспективы рынка

Конечно, основная сфера применения коленчатых валов – это автомобильная промышленность. Но они также используются в мотоциклах, грузовиках, сельскохозяйственной технике, судостроении и других отраслях. Спрос на коленчатые валы стабильно растет, поскольку увеличивается производство автомобилей и другой техники. Более того, развитие электротранспорта требует новых конструкций коленчатых валов для электромоторов. Это, можно сказать, новая ниша на рынке.

Сейчас наблюдается тенденция к увеличению спроса на высокоточные и долговечные детали. Автомобили становятся все более сложными, а двигатели – более мощными, что требует более надежных компонентов. Поэтому, производители коленчатых валов постоянно работают над улучшением качества и характеристик своей продукции. И еще как! Разные марки сейчас выходят на рынок, все хотят лучшего качества.

Прогноз развития рынка коленчатых валов достаточно оптимистичный. Ожидается, что в ближайшие годы спрос на эти детали будет продолжать расти, особенно в развивающихся странах. Это связано с ростом автомобилизации и развитием промышленности. Так что, для производителей коленчатых валов есть хорошие возможности для роста и развития. Тут нужно уметь видеть возможности, наверное.

Экологические аспекты и устойчивое развитие

К сожалению, производство коленчатых валов, как и любой другой вид промышленного производства, оказывает влияние на окружающую среду. Выбросы вредных веществ, отходы производства – все это требует решения. Сейчас многие предприятия внедряют технологии, направленные на снижение негативного воздействия на окружающую среду. Например, используют более экологичные материалы, устанавливают системы очистки выбросов, перерабатывают отходы.

Одним из важных направлений является энергосбережение. Современные заводы стараются снизить потребление энергии за счет использования более эффективного оборудования и технологий. Внедряют системы автоматизации, которые позволяют оптимизировать производственный процесс и снизить потери энергии. А еще, как-то читал, что у некоторых заводов есть собственные мини-ТЭЦ, чтобы снизить зависимость от внешних источников энергии.

В целом, производители коленчатых валов все больше внимания уделяют вопросам устойчивого развития. Они понимают, что для сохранения конкурентоспособности необходимо не только производить качественную продукцию, но и заботиться об окружающей среде. И это правильно, иначе жить будет невозможно. Помню, как раньше никто об этом особо не думал, а сейчас – это вопрос выживания.

Операции по техническому обслуживанию и ремонту

Ну, это уже как-то ближе к моей практике. Если вдруг коленвал поломался, то нужно понимать, что делать. Нужно уметь диагностировать неисправность, выбрать правильный ремонт и провести его качественно. Ремонт коленчатого вала – это сложная и ответственная задача, которая требует специальных знаний и оборудования. Нельзя просто так взять и починить, это может привести к серьезным последствиям.

Перед ремонтом необходимо провести тщательный осмотр вала на предмет дефектов. Проверить на наличие трещин, сколов, износа. Если вал сильно поврежден, то его лучше заменить. Но если повреждения незначительны, то его можно отремонтировать. Для этого используют различные методы, такие как шлифование, полировка, нагартывание. Важно использовать качественные материалы и соблюдать технологию ремонта.

После ремонта коленвал необходимо проверить на соответствие требованиям производителя. Убедиться, что он вращается свободно, не имеет люфтов и не издает посторонних звуков. Только после этого его можно установить в двигатель. В общем, это требует много знаний и опыта. Лучше обратиться к специалистам, если нет уверенности в своих силах. А то можно еще хуже сделать.

Заключение

В заключение можно сказать, что производство коленчатых валов – это динамично развивающаяся отрасль, которая постоянно совершенствуется. Внедрение новых технологий, использование более качественных материалов, уделение внимания экологическим аспектам – все это позволяет производителям сохранять конкурентоспособность и удовлетворять потребности рынка. Вероятно, в будущем мы увидим еще больше инноваций и улучшений в этой области.

Ну что, вроде как собрал все воедино. Не претендую на истину в последней инстанции, просто высказал свои мысли. В общем, хотите почитать что-нибудь еще? Или может, давно пора к тележке приложить руки?

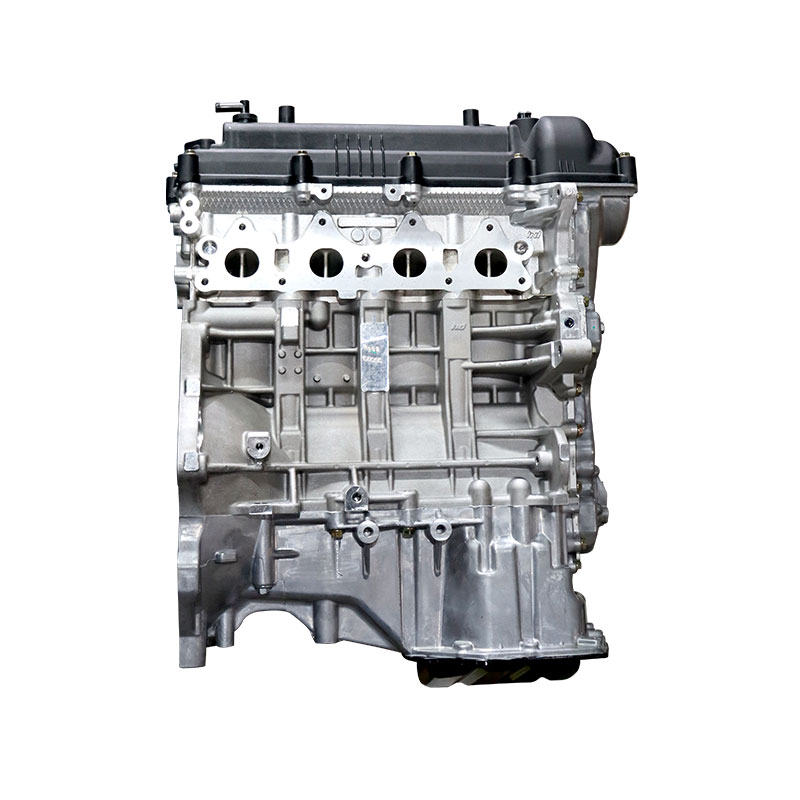

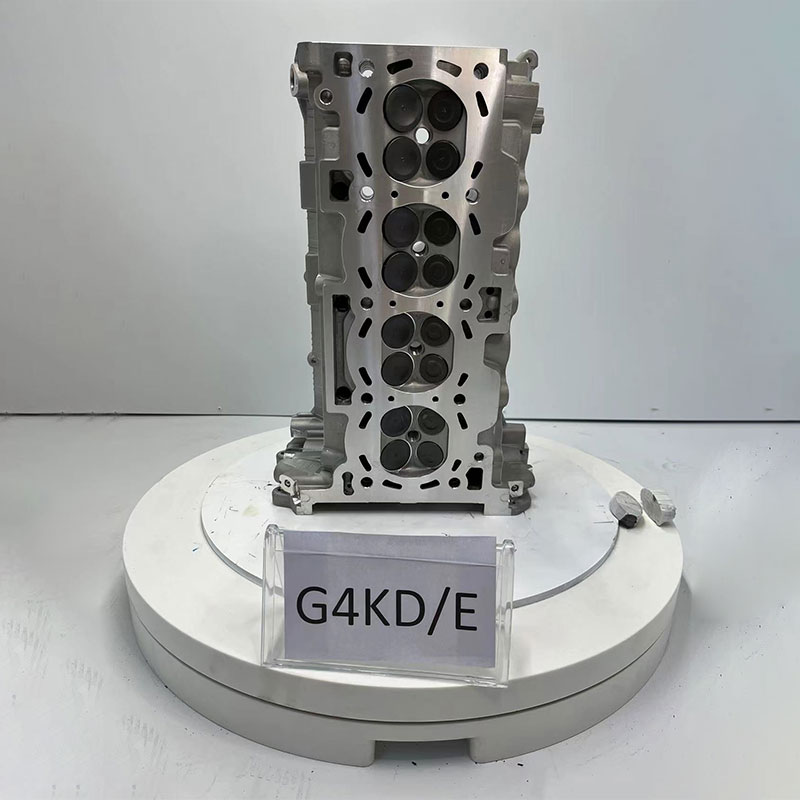

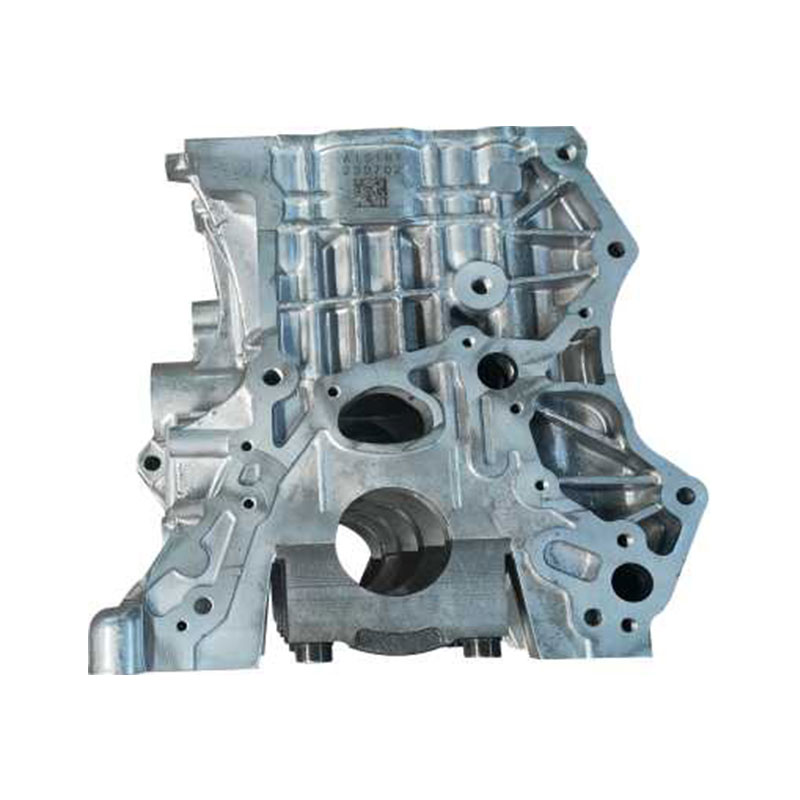

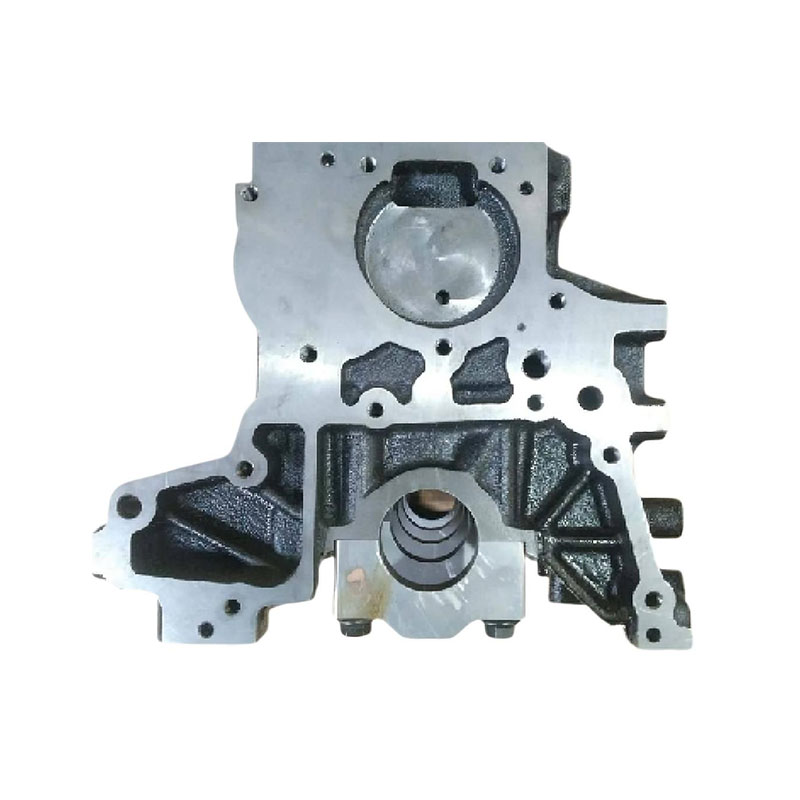

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

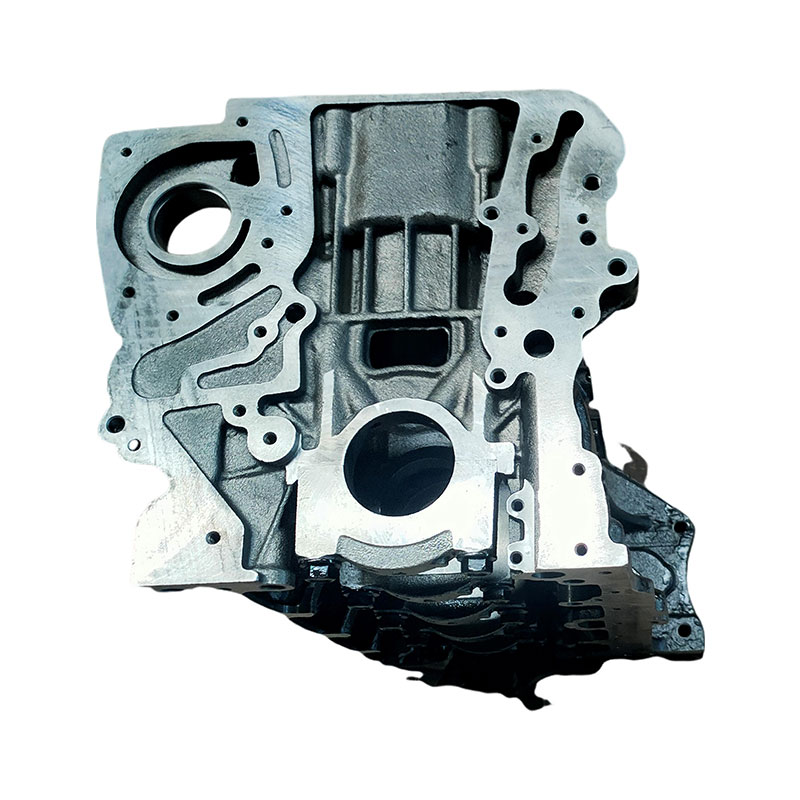

Связанный поиск- Китайские поставщики блоков цилиндров в сборе

- поставщики шатунных шеек коленвалов

- китайский производитель головки блока цилиндров шевроле

- Страна основного покупателя двигателей 405 в сборе

- Китайские производители двигателей Yamatz в сборе

- Производители коленчатых валов chevrolet

- Основные страны-покупатели коленвалов форд

- Кулачки двигателя из Китая

- Лучшие покупатели дизельных коленчатых валов из Китая

- Китайский завод деталей коленчатого вала

.jpg)